Retrofit-Lösungen für Rohöltransferpumpen

Neues Leben für die Ölindustrie

Unser Projekt in Malaysia zeigt, das Retrofitting sowohl technisch wie auch wirtschaftlich sinnvoll ist. Die wettbewerbsfähige Lösung passte die vorhandene Ausrüstung an die neuen Anforderungen an.

Vor dem Hintergrund der niedrigen Ölpreise werden die Ölproduzenten weltweit dazu gezwungen, reife Ölfelder länger zu nutzen und Engpässe auf vorhandenen Plattformen zu beseitigen. Dies lässt die Nachfrage nach Retrofit-Lösungen weltweit ansteigen.

Petronas übernahm die Kinabalu-Plattform nach 25-jährigem Betrieb von Shell Malaysia. Als Talisman Malaysia Limited den Betrieb übernahm, war eine Modernisierung überfällig. Kinabalu in Sabah im Osten Malaysias produzierte 2014 durchschnittlich 7 Millionen Barrel Öläquivalent pro Tag (mmboe/d).

Talisman wollte die Produktion fortsetzen, die Plattform weiterentwickeln und die Ölförderung in den Kinabalu-Feldern ankurbeln. Das Unternehmen traf eine kluge Entscheidung und investierte in die Modernisierung und den Ausbau der Anlage. Wir mussten die Ausrüstung zügig an die neuen Aufgaben anpassen und zusätzliche Stillstände vermeiden.

Neue Anforderungen an die Pumpe

Das Hauptproblem war, dass die Rohöltransferpumpe auf der Plattform wesentlich geringere Fördermengen bewältigen musste, weil weniger Rohöl aus den Bohrlöchern gefördert wurde und sich die Prozesse verändert haben. Darüber hinaus ging man davon aus, dass die Durchflussmenge in den folgenden fünf Jahren nicht konstant sein würde.

Schneller Turnaround vor Ort

Sulzer nutzte sein Hydraulikwissen und bot dem Kunden eine optimale Lösung auf der Basis einer hydraulischen Neuauslegung (Rerate) der Pumpe an.

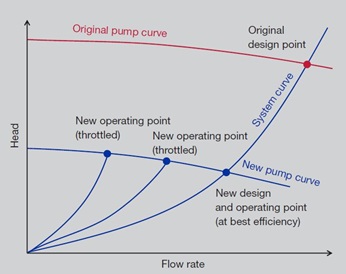

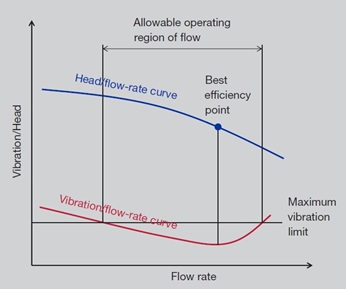

Um die unterschiedlichen Betriebsbedingungen zu erfüllen, lieferte Sulzer einen neuen Rotor, der für eine geringere Fördermenge und Förderhöhe ausgelegt war. Die grösste Schwierigkeit – das Erreichen der drei unterschiedlichen Betriebspunkte – wurde gelöst, indem der Durchfluss und der Druck mithilfe eines Drosselventils reduziert wurden. Damit gelang es, die Pumpe so nah wie möglich am optimalen Wirkungsgrad (Best Efficiency Point) zu betreiben.

Angesichts des begrenzten Raums erwies sich diese Methode als die beste technische und wirtschaftliche Lösung. Die Energieverluste wurden minimiert. Die Vorteile des Pumpenbetriebs nahe am Auslegungspunkt gingen zudem einher mit weniger Schwingungen und mehr Betriebssicherheit.

Eine neue Laufradkonstruktion sorgte für einen minimalen Flüssigkeitsumlauf und volle Leistung. Spezielle, ausserordentlich widerstandsfähige Schutzschichten, wie zum Beispiel SUMEPUMPTM, wurden für alle Feuchtbetriebkomponenten (Pumpengehäuse, Stopfbüchsen Laufräder und Muffen) verwendet. Die Rotoren wurden einzeln nacheinander ausgetauscht, um Zeit zu sparen. Sulzer Singapore arbeitete mit einem lokalen Prüfstand-Unternehmen zusammen, um die ’Prüfungsanforderungen des Kunden zu erfüllen. Die erfolgreiche Inbetriebnahme der ersten Pumpe erfolgte 2015.

Unser Kunde ist von der Wertschöpfung des Retrofits überzeugt und plant bereits die Nachrüstung einer zweiten und dritten Pumpe.

Vorteil für den Kunden — nur ändern, was nötig ist

Um Zeit und Geld zu sparen, wurde das Rotordesign angepasst, wobei das vorhandene Pumpengehäuse, der Motor, der Dichtungsplan und die Verrohrung beibehalten wurden. Heissarbeiten vor Ort, wie Schweissen oder Trennschleifen, entfielen. Abgesehen vom Laufrad, das für die neuen Aufgaben optimiert werden musste, sind die meisten Ersatzteile austauschbar. Der vorhandene Ersatzteilbestand ist daher auch für die zukünftige Wartung nutzbar. Das Grunddesign blieb erhalten und Sulzer erwies sich wieder einmal als erfinderischer Partner.