Modernização da bomba de transferência de petróleo bruto

Revitalização da indústria do petróleo

Nosso projeto na Malásia mostra que a modernização é tanto uma melhoria técnica quanto econômica. A solução competitiva adaptou equipamentos existentes a necessidades em evolução.

Para dar um contexto, os baixos preços do petróleo pressionam produtores de petróleo do mundo todo a ampliar a vida útil de campos petrolíferos consolidados e desgargalar as plataformas existentes. Isso levou a um aumento na demanda global por soluções de modernização.

A Petronas herdou a plataforma Kinabalu da Shell na Malásia, que a operou por 25 anos. Ela precisava de uma atualização, e a Talisman Malaysia Limited tornou-se a operadora. Situada em Sabá, no leste da Malásia, Kinabalu produziu uma média de sete milhões de barris de petróleo por dia (mmboe/d) em 2014.

A Talisman queria continuar a produção, desenvolver a plataforma e melhorar a recuperação de petróleo bruto dos campos de petróleo da Kinabalu. A empresa decidiu sabiamente investir na melhoria das instalações. Tivemos que adaptar os equipamentos rapidamente às novas funções e evitar paradas.

Novas funções para a bomba

O ponto crucial do problema foi que, devido à produção reduzida dos poços e às mudanças nos processos, a bomba de transferência de petróleo bruto da plataforma precisava fornecer taxas de fluxo muito menores. Além disso, o fluxo da bomba também deveria variar nos próximos cinco anos.’

Rápida parada no local

A Sulzer forneceu conhecimentos hidráulicos de última geração para oferecer ao cliente a melhor solução, tendo a reavaliação hidráulica como foco central.

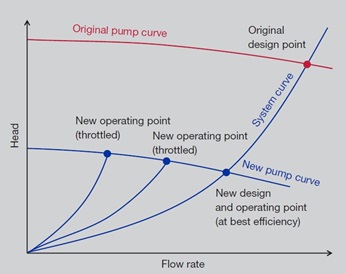

A Sulzer forneceu um novo sistema hidráulico de baixo fluxo e baixa pressão para atender às várias condições de serviço. A maior dificuldade para cumprir três pontos de serviço diferentes foi resolvida através da redução do fluxo e da pressão usando uma válvula de descarga. Isso fez a bomba funcionar em um ponto mais próximo do melhor ponto de eficiência.

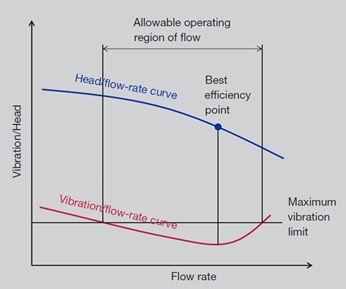

Esse método foi a melhor solução técnica e econômica considerando-se as restrições de espaço. As perdas de energia foram minimizadas. Os benefícios de operar a bomba perto do ponto de projeto são a redução das vibrações e o aumento da confiabilidade.

Um novo projeto de rotor assegurou um mínimo de recirculação de líquidos para que a energia não fosse desperdiçada. Foram utilizados revestimentos protetores especiais, extremamente resistentes, como o SUMEPUMPTM em todas as peças molhadas (carcaça da bomba, gaxetas, rotores e luvas). As trocas do rotor foram feitas umas após as outras para economizar tempo. A Sulzer Singapore trabalhou com uma empresa local de teste para satisfazer as exigências de testes do cliente. A primeira bomba foi comissionada com sucesso em 2015.

Nosso cliente ficou convencido do valor agregado que a Sulzer gerou e já agendou a modernização da segunda e da terceira bomba.

Benefício para o cliente— mudando apenas o necessário’

Para reduzir o custo, a solução incluiu mudar o projeto do rotor aproveitando a carcaça da bomba existente, o motor, o plano de vedação e a disposição da tubulação. Nenhum trabalho quente, —como solda, corte, etc., —foi necessário no local. Com exceção do rotor, que precisou ser otimizado para a nova função, a maioria das peças sobressalentes é intercambiável. Portanto, o estoque disponível pode ser usado para manutenção futura. A disposição geral foi mantida, e a Sulzer mostrou ser mais engenhosa do que nunca.’